Верикулярлы темір өндірісін бақылау

Сұр темірмен салыстырғанда вермикулярлы темірдің созылу беріктігі кем дегенде 70%-ға, серпімділік модулі 35%-ға, шаршау күші екі есеге жуық артады. Алюминий қорытпасымен салыстырғанда вермикулярлы темірдің беріктігі мен қаттылығы екі есе жоғары, ал шаршау беріктігі екі есе жоғары. Вермикулярлы темірдің бұл сипаттамалары қозғалтқышқа күш/салмақ қатынасын жақсартуға және цилиндр қысымын арттыруға мүмкіндік береді. Цилиндр қысымының жоғарылауы келесі буынның тікелей айдау дизельді қозғалтқышының оңтайлы жұмысының кілті болып табылады. Вермикулярлы шойынның кеңінен қолданылуын қанағаттандыру үшін құю өнеркәсібі белсенді түрде дайындалуда, қомақты қаржы құюда және вермикулярлы темір өндірісін тұрақты және сенімді ету үшін жаңа процестерді қайта құруда.

Прототиптен жаппай өндіріске дейінгі вермикулярлы темір қозғалтқыштар үшін шешуші фактор сапа тәуекелі болып табылады. Жоғары сапалы вермикулярлы темір үшін орнықты аймақ өте аз, тек құрамында 0.008% магний бар. Магнийдің 0.001% жоғалуы сияқты микроэлементтер қабыршақ графитін шығарады, бұл механикалық қасиеттердің 25% -дан 40% -ға дейін төмендеуіне әкеледі. Бұл мақалада термиялық талдау әдістеріне негізделген процесті басқару жүйесі сипатталған. Жүйе магнийдің жоғалуын өлшейді және қабыршақ графиттің пайда болуын болдырмау үшін желіде балқытылған күйді реттейді. Өлшеу мен реттеудің бұл онлайн бақылау әдісі вермикулярлы темірді өндіру процесінің құбылмалылығын ең төменгі деңгейге дейін төмендетеді, ал вермикулярлы темірдің өндірісінен болатын сапа тәуекелін түбегейлі жояды.

Жоғары ат күшіне, жоғары моментке, шығатын газдардың аздығына және отын шығынын төмендетуге сұраныс өсуде. Бұл жоғары қуатты дизельді қозғалтқыштардың конструкторларын қозғалтқыштың жылу жүктемесі мен механикалық жүктемесін едәуір арттыратын тұтану шыңының қысымын жоғарылатуға мәжбүр етеді. Жылу жүктемесі мен механикалық жүктеме бір мезгілде артады, осылайша қазіргі кезде қолданылатын шойын мен қорытпалы шойынның (CrMo) әдеттегі қозғалтқыштары оларды қолданудың жоғарғы шегіне жетті немесе асып кетті. Қозғалтқыш өндірушілерге беріктігі жоғары және ыстыққа төзімділігі жоғары материалдар қажет.

Верикулярлы темір тез арада адамдар үшін таңдаулы материалға айналды. Бұл цилиндрлер блогының, цилиндр басының және цилиндр лайнерінің жаңа буын қозғалтқыштарының сенімділігін едәуір жақсартады. Әр түрлі қасиеттердің (мысалы, құю қасиеттері, өңдеу қасиеттері, жылуөткізгіштік және механикалық қасиеттер) ең жақсы комбинациясына қол жеткізу үшін бұл бөлшектер сфероидизация 0% -дан 20% -ға дейін (сойылу жылдамдығы 80% -дан 100% -ға дейін) жасалуы керек. ) Вермикулярлы темірден жасалған. Егер сфероидизация 20%-дан асса, бұл бірқатар қолайсыз факторларды тудырады. Мысалы, шөгу мөлшері тым үлкен, ал цилиндрдің басы сияқты күрделі пішінді бөлшектер шөгуге бейім. Тағы бір мысал - өңдеу кезінде шамадан тыс тозуға байланысты құралдың қызмет ету мерзімін қысқарту. Сонымен қатар жылу өткізгіштігінің айтарлықтай төмендеуі, жылу кернеуін тудырады және т.б. Вермикулярлы темірдің екінші шетінде қабыршақ графиттің пайда болуы механикалық қасиеттердің сызықтық төмендеуіне әкеледі, бұл қозғалтқышты жаңа талаптарға жауап бере алмайды. Қысқаша айтқанда, жаңа буын автокөлік қозғалтқыштарының қажеттіліктерін қанағаттандыру үшін беріктігі жоғары вермикулярлы темірдің сфероидизациялану коэффициенті 0% -дан 20% -ға дейін болуы керек (яғни, ұшу жылдамдығы қабыршақсыз 80% -дан жоғары).

Өндірістік процесті бақылауды қолдану немесе пайдаланбау өнімнің жылдық шығарылымына, өнімнің күрделілігіне және металлографиялық құрылымдағы өзгерістердің рұқсат етілген диапазонына байланысты. 1-суретте көрсетілгендей, салыстырмалы түрде қарапайым, аз көлемді бөлшектерді, мысалы құйма қалыптарды, әдеттегі құю әдістерімен шығаруға болады. Процесті бақылау, әдетте, қажет емес және ол экономикалық жағынан тиімді емес. Шығару құбырлары, иінді гильзалар мен кронштейндер сияқты компоненттердің жылдық шығарылымы ұлғайған кезде технологиялық бақылауды енгізген жөн. Өнімнің бұл түрінің жылдық өнімділігі жоғары болғанымен, құйманың жылдық тоннасы жоғары емес. Металлографиялық құрылымның талаптары өте қатал емес, бұл сфероидизацияның 50%-ға жетуіне мүмкіндік береді. Сонымен қатар, мұндай бөлшектерді өңдеудің шамалы болуына байланысты өндіріске қосуға болатын титанның ұлғаюы басқарылатын диапазонды кеңейтуге мүмкіндік береді. Өнімнің бұл түрі үшін әдетте құйманың кәдімгі әдістері мен қатаң дайындық вермикулярлы темір өндіруге жарамды. Бірақ сапаны бақылау тұрғысынан, процесті бақылау неғұрлым қауіпсіз болуы керек. Сол сияқты технологиялық бақылау үлкен теңіз қозғалтқыштарының блоктары мен цилиндрлердің бастарын өндіруге кепілдік береді. Өндіріс көлемінің үлкендігі мен өндіріс көлемінің аздығына қарамастан, өнімнің стандартты мөлшерден асып кетуінен болатын экономикалық шығындар технологиялық басқару жүйесінің жиынтығын қосуға жеткілікті.

Технологиялық бақылауды қажет ететін өнімдер - бұл автомобиль қозғалтқыштарының цилиндрлік блоктары, цилиндрлердің бастары мен жылдық өнімділігі жоғары, күрделілігі мен қатаң техникалық талаптары бар тежегіш дискілері. Бұл өнімдердің жылдық өндіріс көлемі мен жылдық тоннасы өте жоғары. Олар күрделі өлшемді, металлографиялық құрылымды талап етеді және шөгу қуыстарын шығаруға бейім. Бұл өнімдер сапасына ешқандай қауіп төндірмеуі керек, әйтпесе шығын өте ауыр болады.

Қозғалтқыш блогының, цилиндрдің басы мен цилиндр отырғышының өнімділігіне қойылатын қатаң талаптар өнімнің спецификациясын жасауға негіз болды. Құюдың, өңделудің және механикалық қасиеттердің ең жақсы кешенді өнімділігін алу үшін сфереодизация жылдамдығы компоненттің барлық негізгі бөліктерінде 0% -дан 20% -ға дейін болуы керек. Ең бастысы, жергілікті әлсіздіктен бөлшектердің зақымдалуын болдырмау үшін қабыршақ графитті мүлдем болдырмау керек. Жақсы механикалық аддитивтілікке жету үшін бос карбидтерді минимумға дейін төмендету қажет. Сондықтан титан ешқашан қосылмауы керек. Ақырында, өндіріс тұрғысынан, металлографиялық құрылымнан болатын қалдықтардың ең аз мөлшерін қамтамасыз ету үшін құю цехына тұрақты және сенімді процесс қажет. Автокөлік өндірушілері сапаны қамтамасыз етуді талап етеді, ал құймалардың 100% металлографиялық талаптарға сай болуы керек. Цилиндр блоктарын, цилиндр бастары мен цилиндр орындықтарын ірі көлемде, сенімді өндіру үшін құйылғанға дейінгі процестің ауытқуын жою үшін балқытылған шойынның нақты талдауы мен желіде реттелуі қажет.

Темірдің тұрақтылығы

Сығылған темірдің күрделі бөлшектерді өндіру үшін көп мөлшерде қолданылмауының себебі (мысалы, қозғалтқыш блоктары), өндірісте қауіптің болмауын қамтамасыз ету үшін тығыздалған шойынның тұрақты ауданы тым аз. Жалпы айтқанда, бұл тұрақты аймақ 0.008 -суретте көрсетілгендей 2% магний аумағын ғана қамтиды. Тұрақты аймақтағы платформаның көлемі мен орны өнімге байланысты өзгереді. Шын мәнінде, қол жетімді магний диапазоны бұдан кіші. Өйткені әр 5 минут сайын белсенді магний 0.001%күйіп кетеді. Балқытылған шойынның бастапқы құю нүктесі тығыздалған шойынның күрт бұрылу нүктесінен сұр шойынға дейін жеткілікті қашықтықта болуы керек, бұл соңғы шойын бөлігінде қабыршақ графитінің пайда болмауын қамтамасыз етеді. Балқытылған темірге магний қосқанда, қабыршақ графит шамамен 15 минуттан кейін пайда болады.

Бастапқы нүкте тұрақты платформаның оң жағына тым жақын болмауы керек (құрамында магний көп), әйтпесе ол жұқа бөлігінде және тез салқындататын бөлігінде сфероидты графиттің көп мөлшерінің пайда болуына әкеледі.

Қол жетімді шағын алаңнан басқа, платформа алаңы үнемі қозғалыста болады. Егер белсенді оттегі мен күкірттің мөлшері жоғары болса, олар белсенді магнийді тұтынады және бүкіл платформа оңға қарай жылжиды (құрамында магний көп). Керісінше, егер белсенді оттегі мен күкірттің мөлшері аз болса, платформа солға қарай жылжиды (құрамында магний аз). Шикізаттың құрамының өзгеруі, тазалығы, тотығу дәрежесі мен ылғалдылық және т.б., адамдарға химиялық құрамының белгіленген диапазоны бар вермикулярлы темірді басқаруға мүмкіндік бермейді.

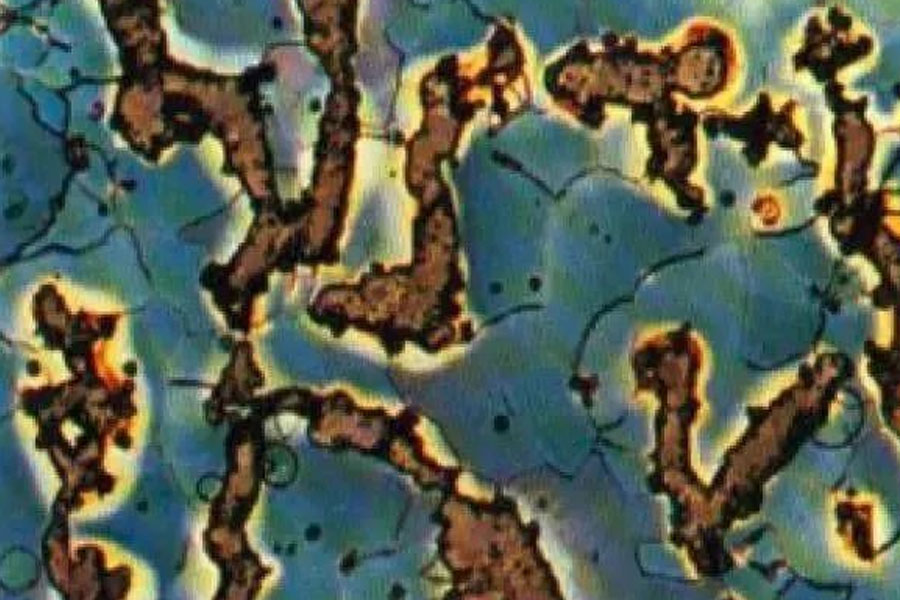

Вермикулярлы темірден сұр темірге айналдыру тек белсенді магнийді 0.001%төмендетуге қажет болса да, магнийдің жануы бүкіл бөліктің қабыршақ графитке айналуына әкелмейді. Белсенді магний жеткіліксіз болған кезде графит алдымен қабыршақ түзеді, және ол қатып қалған кезде сыртқа қарай кеңейеді, ал магний қатты сұйықтық интерфейсінің алдыңғы шетінде шөгіп, шоғырланады. Егер белсенді магнийдің бастапқы мөлшері сәйкес болса, 3 -суретте көрсетілгендей эвтектиканың шекарасында вермикулярлы графит түзіледі. Барлық қарапайым қабыршақты графиттен айырмашылығы, бұл оқшауланған қабыршақты графит дақтарын ультрадыбыспен анықтау қиын. Олардың ультрадыбыстық сканерлеу ықтималдығы жоғары емес.

Магнийдің вермикулярлы темірге сезімталдығын 4 -суретте көрсетуге болады: Бір тонна ыстық металл шөмішке 10 грамм магний қосса, Φ25 сынамасында таралған қабыршақты графит дақтары толығымен вермикулярлық графитке айналуы мүмкін. Графитті қабыршақты дақтары бар сынауыштың созылу беріктігі небәрі 300 МПа құрайды, ал толық сынуы бар сол сынақ штангасының созылу беріктігі 450 МПа жетеді.

Инокулянт сонымен қатар вермикулярлы темірдің тұрақты платформасына өте сезімтал, 5 -суретте көрсетілген: бір тонна балқытылған темірге 80 грамм инокулянт қосу Φ25 сынақ жолағындағы сфероидизация жылдамдығын 3% -дан 21% -ға дейін арттырады. Инокуляция мөлшері жоғары, ал кристалды ядро көп, бұл сфералық графиттің пайда болуына қолайлы. Бұл вермикулярлы темір платформасын сфероидизацияның жоғары жылдамдығына қарай көтереді. Инокуляция жылдамдығының төмендігі платформаның төмен қарай жылжуына әкеледі. Көптеген факторлар, мысалы, балқытылған темірдің қызып кету температурасы, ұстау уақыты, шикізаттың химиялық құрамы, егу түрі мен егу мөлшері сияқты вермикулярлы темір платформасының жағдайына әсер етеді.

Кез келген технологиялық бақылау технологиясының ең негізгі талабы - балқытылған темірдің күйін дәл өлшеу және талдау. Вермикулярлы темір үшін сенімді өндірістік бақылау бір мезгілде белсенді магнийдің крит-күл ауысуынан кейінгі критикалық нүктесін, магнийдің кейінгі күйіп кету дәрежесін және егу дәрежесін өлшеуді талап етеді.

200 граммдық термиялық талдау үлгісі спероидизациядан және егуден кейін балқытылған темірге Xinte зондын енгізу арқылы алынады. Үш секундтық енгізу процесінде зонд қабырғасы мен балқытылған темір жылулық тепе-теңдік күйге жетеді. Кәдімгі термиялық талдау сынама шыныаяқтан айырмашылығы, бұл жұқа қабырғалы іріктегіш әр сынама көлеміне кепілдік беріп қана қоймай, сонымен қатар балқытылған шойынға тотықтыруды болдырмайды. Өте ыстықты өлшеу дәлірек, себебі кәдімгі термиялық анализде күшті конденсация құбылысы сияқты құбылыс жоқ.

6а суретте көрсетілгендей, Xinte зонд сығылған керілген болаттан жасалған. Бұл негізінен сфералық контейнер. Балқытылған темірі бар жұқа болат қабырғаға вакуумды колба тәрізді оқшаулағыш қабаты бар. Оқшаулағыш қабаттың қалыңдығы биіктік бағытына сәйкес симметриялы түрде қалыңдатады, бұл қоршаған ортаға біркелкі жылудың таралуын және салқындауын қамтамасыз етеді, ал оның ішіндегі темір zz суы шар тәрізді дененің қатуына жақын. Зондтағы қорғаныс түтігінде N типті екі термопара бар. Термопараны әр өлшеуден кейін шығарып алуға болады және 100 рет қайталап қолдануға болады. Екі термопараның бірі контейнер түбінде, екіншісі контейнердің жылу орталығында орналасқан. Контейнер шар тәрізді және еркін ілулі болғандықтан (бұл жылу сіңіргіш кронштейнде орналасқан әдеттегі термиялық талдау үлгісінің кесесінен өзгеше), балқытылған шойын 6б суретте көрсетілгендей контейнерде біркелкі жылу ағынын тудырады. Бұл жылу ағыны балқытылған темірдің контейнерде үздіксіз алмасуын тудырады, бұл зондтың түбінде ағынды бөлікті құрайды.

Құю кезінде балқытылған темірдің табиғи жоғалуына еліктеу үшін зонд қабырғасында белсенді магниймен әрекеттесетін жабын бар. Балқытылған темір жылу ағынының әсерінен қапталған қабырға бойымен ағып өтеді. Реакциядан кейін балқытылған темірдің магний мөлшері төмендейді және контейнер түбіндегі бөлімге жиналады. Тікелей айтатын болсақ: зондтың ортасындағы термопара құйылудың бастапқы күйі болып табылатын реакцияланбаған балқытылған темірді өлшейді; төмендегі термопара құю аяқталғаннан кейінгі күйді өлшейді. Реактивті жабынның формуласы ерекше. Бөлімде жиналған балқытылған шойынның орталық балқытылған шойынға қарағанда белсенділігі 0.003% төмен екендігі дәл қамтамасыз етілуі керек. Сондықтан, егер магнийдің бастапқы мөлшері суға кететін күлдің айналу нүктесіне тым жақын болса, онда бөлімдегі балқытылған темірден сұр темір пайда болады, оны осы аймақтағы термопарамен өлшейді. Осылайша, құюдың басында шеберхана магнийдің жануын жоғалтудың орнын толтыру үшін көбірек магний қосуы мүмкін.

Егер астыңғы жағындағы термопара вермикулярлы темір қисығын көрсетсе, бұл магнийдің бастапқы мөлшері жеткілікті жоғары екенін көрсетеді, сондықтан құю аяқталғаннан кейін қабыршақ графит болмайды.

7-сурет-үлгіні өлшегеннен кейін Xinte зондының көлденең қимасының эрозиялық диаграммасы. Суретте сіз бөлу аймағын, негізгі үлгі аймағын және термопараны қорғау түтігін анық көре аласыз. Белсенді магний 0.003%төмендегендіктен, бөлу аймағында D-тәрізді графит пен феррит матрицасы түзіледі. Төменгі жағындағы қабыршақты графит аймағының мөлшері негізгі үлгі аймағындағы магнийдің бастапқы мөлшерін тікелей көрсетеді. Бұл аймақтың мөлшерін төменгі жағында бөлінетін жылудан есептеуге болады. Жылу бөлу мен бөлімнің өлшемі арасындағы дисперсиялық регрессия коэффициенті 0.9 -дан асады, бұл олардың арасындағы байланыс өте жақын екенін дәлелдейді. Шығарылған жылу салқындату қисығының уақыт интеграциясы арқылы алынады. Балқытылған шойынның ағымдағы күйін өлшеудің және құюдың бір мезгілінде бір уақытта құйылатын магний құрамының дәлдігін қамтамасыз етеді.

Вермикулярлы темір сфероидизаторлар мен инокулянттарға өте сезімтал болғандықтан, құю цехтары сұр шойын мен шойынды өндіруде қолданылатын шектен тыс өңдеу әдістерін қолдануы мүмкін емес. 8 -суретте көрсетілгендей, сезімталдығына байланысты вермикулярлы темір тек магний платформасының алаңында ғана емес, тек төртбұрышты терезеде ғана тұрақты болады. Темірдің сенімді вермикулярлық процесі металлографиялық құрылымның мақсатқа сәйкес келуін қамтамасыз ету үшін сфероидизация мен егуді басынан аяғына дейін басқаруы керек.

Қанша күш жұмсалса да, менеджмент қаншалықты қатал болса да, балқытылған темірдің ауытқуы әрқашан мүмкін емес. Адамдардың балқытылған темірді өңдеу туралы қаншалықты нақты білетінін айтпағанның өзінде, сэндвич әдісі сияқты бір сатылы өңдеу әдістері әр емнің темір вермикулярлы терезеде болатынына кепілдік бере алмайды. Өндірістің көптеген айнымалылары, мысалы, араластыру коэффициенті, пеш температурасы, ұстау уақыты, балқытылған шөмішті алдын ала қыздыру дәрежесі, соғу жылдамдығы, балқытылған шойын соғу жағдайы (ішкі немесе сыртқы өлшеу), балқытылған темірдің массасы, қорытпалы қаптың күйі, сфероидизатор. магнийдің нақты мөлшері (PeSiMg), сэндвич әдісіндегі әр қабаттың қорытпасы, темір сынықтарын жабу және т.б. магнийдің сіңуіне әсер етеді. Бұл факторлардан басқа, белсенді оттегі мен белсенді күкірттің мөлшері вермикулярлы темір терезенің өлшемі мен орнын өзгертеді. Шойында балқытылған темірдің болу уақытының өзгеруі, тасымалдау уақыты мен құю уақыты қол жетімді жану уақытын өзгертеді.

Алайда, ең күтпеген тербеліс факторлары оператордың қателігі немесе әр түрлі жұмыс әдеттеріне байланысты әр түрлі операторлардың айырмашылығы болып табылады.

Ірі көлемді жаппай өндірісте балқытылған темірдің өңделгеннен кейін қатаю сипаттамасын өлшеудің жалғыз қауіпсіз әдісі. Осылайша вермикулярлы темір терезенің өлшеміне, орналасуына және қорытпаның сіңірілуіне әсер ететін әр түрлі факторлар кешенді түрде өлшенді, талданды және қарастырылды. Содан кейін магний мен еккіштің тиісті мөлшерін қосуға болады. Балқытылған темірдің әрбір шөміші мінсіз күйге келтірілгеннен кейін құйылады. Бұл екі сатылы, өлшеу мен реттеу процесін бақылау әдісі өндірістің өзгергіштігін азайтады және құймада қабыршақ графитінің пайда болу қаупін толығымен жояды.

Верикулярлы темір өндірісінің технологиялық бақылауы

9 -суретте көрсетілгендей, процесті бақылау алғашқы сфероидизация мен егу өңдеуден кейін балқытылған темірді термиялық талдаудан басталады. Талдау нәтижесі бойынша сымды беру машинасы магний мен егу қосылатын сымның ұзындығын автоматты түрде көрсетеді және оператордың оны іске қосуын күтеді. Беру желісі аяқталғаннан кейін шөміш құюға бірден жіберіледі. Барлық өлшеу және реттеу процесі шамамен үш минутты алады. Бұл кезеңде шеберхана шлактарды кетіру сияқты алдын ала құю процедураларын жүргізе алады. Бұл құю желісінің үздіксіздігін қамтамасыз етеді.

Операциялық тұрғыдан алғанда, шикі балқытылған темір құрамында магний жоқ, сонымен қатар оның инкубациялық қабілеті де өте шектеулі. Сфероидизациядан және егуден кейін магний мен еккіштер балқытылған темірдегі белсенді оттегі мен күкіртті жейді, содан кейін балқытылған темірді тақтадағы белгілі бір орынға «секіреді». 10 -суреттегі мысалда балқытылған темірдің магний индексі мен егу индексі сәйкесінше 65 және 45 құрайды. Көлеңке өндірісінің негізгі өзгеру параметрлері балқытылған шойында өлшеу мен өңдеуден кейін көрсетілгендіктен, термиялық талдау нәтижелері балқытылған шойынның қазіргі күйін тікелей көрсетеді. Балқытылған темірді бастапқы күйінен қажетті бастапқы нүктеге көтеру үшін магний мен инокулятордың тиісті мөлшерін қосу ғана қалады. 10 -суреттегі мысалда алдымен жеті бірлік магний кабельдері қосылады, содан кейін 23 бірлік егу кабельдері қосылады. Индекс бірлігі мен кабель ұзындығы арасындағы сәйкес қатынас өнім мен шеберханаға сәйкес калибрленеді және бағдарламада құрастырылады. Өткен 100,000 мыңға жуық вермикулярлы темір құю тәжірибесіне сүйене отырып, магний кабелінің орташа мөлшері тоннасына 5 метрді құрайды. Оның құрамында бір метрде 12 грамм магний бар және 50%сіңіру жылдамдығымен есептелгенде, балқытылған темірдің бір тоннасына қосылған магний мөлшері небәрі 30 граммды құрайды. Қосымша сома өте аз болғандықтан және негізгі өзгерістер бастапқы емде болғандықтан, реттеу өте тиімді және сенімді. Түзетуден кейін термиялық талдау жасаудың қажеті жоқ.

Бастапқы өңдеу кезінде өңдеуден кейінгі күй бастапқы құю күйінен төмен болуы керек, сондықтан магний мен егу үшін барлық факторлар оңтайлы мәнге жетсе де, балқытылған темір бастапқы құю күйіне жетеді. . Өте өңдеуден басқа, өңделгеннен кейін балқытылған темір сұр темір мен ақ темір күйінде болмайды. Құю процесін тиімдірек ету үшін технологиялық блок -схемада балқытылған темірдің әрбір шөмішінің магний индексі мен егу индексі көрсетіледі. Блок -схеманың өзгеру тенденциясына сәйкес, оператор келесі шөмішке қосылатын балқытылған темірдің мөлшерін реттей алады. Көміртектің эквивалентінің мәні де экранда көрсетіледі. Бұл деректер өңделді және өндіріс журналында сақталды, сондықтан оларды бақылауға және жан -жақты алуға болады, сонымен қатар ол сапаны қамтамасыз ету талаптарына жауап береді.

Термиялық талдау мен кейінгі түзетулер вермикулярлы темірдің өндірілуін қамтамасыз ете алатынына қарамастан, талдау үшін соңғы құюдың шыршалы шыныаяқынан сынама алу ұсынылады. Кәдімгі сапаны тексерумен салыстырғанда, бұл термиялық талдау нәтижесі онлайн -талдауды қамтамасыз ете алады және қажет болған жағдайда құймаларды жіктей алады. Зондтағы магнийдің жоғалуын модельдеу бұл «бұзбайтын» тексеру әдісін металлографиялық және ультрадыбыстық әдістерге қарағанда тиімдірек етеді. Бұл әдіс үлгінің үлкен мөлшерін өлшейтіндіктен, сонымен қатар балқытылған темірдің келесі 10-15 минут ішінде қалай қатып қалатынын анықтайды.

Жинақтау

Процесті басқару жүйесін таңдау өнім мен құю процесіне байланысты. Қозғалтқыш вермикулярлы қақпақ пен цилиндр тәрізді күрделі бұйымдарды құю кезінде жүйе магний мен еккіштің құрамын бір уақытта бақылауы керек, сондықтан ол құюдың басынан аяғына дейін өте тар терезеде болады. Ең жақсы құюды, механикалық аддитивтілікті және басқа да кешенді өнімділікті және ең жақсы пайдалану функциясын қамтамасыз ету үшін сфероидизация коэффициенті 0% -дан 20% -ға дейін болуы керек (сойылу жылдамдығы 80% -дан 100% -ға дейін). Жергілікті ақаулар мен әлсіздіктердің алдын алу үшін қабыршақты графитті дақтарды толығымен жою қажет.

Кез келген процесті басқару жүйесінің бастапқы нүктесі - балқытылған темірдің күйін дәл және тиімді өлшеу. Сенімді ірі масштабтағы темір өндірісі технологиялық өзгерістерді және адам жұмысындағы қателіктерді жоюдың бақылау әдістеріне ие болуы керек. Технологиялық өзгерістерді жоюдың ең тиімді әдісі - сфероидизация мен егуден кейін балқытылған темірге термиялық талдау жүргізу. Термиялық талдау нәтижелері бойынша құйылмас бұрын магний мен егуші заттың дәл мөлшері қосылады. Бұл желідегі өлшеу мен реттеу әдісі құю өндірісінің желісінің тұрақтылығын қамтамасыз етеді және ірі вермикулярлы темір өндірісінің әр түрлі тәуекелдерін жояды.

Қайта басып шығару үшін осы мақаланың көзі мен мекен-жайын сақтаңыз: Верикулярлы темір өндірісін бақылау

Минге Қалып құю компаниясы Құюға арналған бөлшектерді өндіруге және сапалы және жоғары сапалы жұмыс істеуге арналған (металдан жасалған құю бөлшектерінің қатарына негізінен кіреді) Жіңішке қабырғадағы кастинг,Кастингтің ыстық камерасы,Суық палата Кастинг), Дөңгелек қызмет (Die Casting Service,Cnc өңдеу,Көгеру, Кез-келген тапсырыс бойынша алюминийден құйылатын құю, магний немесе Zamak / мырыш матрицалық құю және басқа да құю талаптары бізбен байланысуға қош келдіңіз.

ISO9001 және TS 16949 бақылауымен барлық процестер жарылыс машиналарынан бастап Ultra Sonic кір жуғыш машиналарына дейінгі жүздеген озық құю машиналары, 5 білікті машиналар және басқа қондырғылар арқылы жүзеге асырылады. тапсырыс берушінің дизайнын жүзеге асыру үшін тәжірибелі инженерлер, операторлар мен инспекторлар тобы.

Материалдық құю өндірісінің келісімшарт өндірушісі. Мүмкіндіктерге 0.15 фунттан суық камералы алюминий матрицалық құю бөлшектері кіреді. 6 фунтқа дейін, жылдам өзгерту және өңдеу. Қосымша құнға қызметтерге жылтырату, дірілдеу, реңктерді жою, оқпен жару, бояу, қаптау, қаптау, құрастыру және құрал-саймандар жатады. 360, 380, 383 және 413 сияқты қорытпалармен жұмыс жасайтын материалдар.

Мырыш құюды жобалауға көмек / бір уақытта инженерлік қызметтер. Дәлдікті шығаратын мырыш құю өндірісінің тапсырыс берушісі. Миниатюралық құймалар, жоғары қысымды матрицалық құймалар, көп сырғымалы қалыптар құймалары, әдеттегі қалыптарға арналған құймалар, қондырғылар мен тәуелсіз матрицалық құймалар және қуыс тығыздалған құймалар дайындалуы мүмкін. Құймаларды ұзындығы мен ені бойынша 24 дюймге дейін +/- 0.0005 дюймге дейін дайындауға болады.

ISO 9001: 2015 сериялы магний өндірушісі сертификатталған өндіруші, Мүмкіндіктерге 200 тоннаға дейін ыстық камераға және 3000 тонна суық камераға дейін жоғары қысымды магний құймаларын құю, инструменттерді жобалау, жылтырату, қалыптау, өңдеу, ұнтақ және сұйық бояу, CMM мүмкіндіктері бар толық QA жатады. , құрастыру, орау және жеткізу.

ITAF16949 сертификатталған. Қосымша кастинг қызметі қосылады инвестициялық құю,құм құю,Гравитациялық құю, Жоғалған көбік құю,Орталықтан тепкіш құю,Вакуумдық құю,Тұрақты құйма құю, .Қабілеттерге EDI, инженерлік көмек, қатты модельдеу және қайталама өңдеу жатады.

Casting Industries Бөлшектер үшін кейс-стади: Автомобильдер, велосипедтер, авиация, музыкалық аспаптар, суда жүзу құралдары, оптикалық құрылғылар, датчиктер, модельдер, электронды құрылғылар, қоршаулар, сағаттар, машиналар, қозғалтқыштар, жиһаз, зергерлік бұйымдар, әшекейлер, телеком, жарық беру, медициналық құрылғылар, фотографиялық құрылғылар, Роботтар, мүсіндер, дыбыстық жабдықтар, спорттық жабдықтар, құрал-саймандар, ойыншықтар және т.б.

Әрі қарай сізге не көмектесе аламыз?

For Басты бетке өтіңіз Құю Қытай

→Құю бөлшектері-Біз не істегенімізді біліп алыңыз.

→ туралы кеңейтілген кеңестер Құю қызметтері

By Minghe Die құю өндірушісі | Санаттар: Пайдалы мақалалар |материал Tags: Алюминий құю, Мырыш құю, Магний құю, Титан құю, Тот баспайтын болаттан құю, Жезден құю,Қола құю,Бейнені трансляциялау,Компания тарихы,Алюминийден құю Пікірлер өшірулі