Жартылай қатты металл құю процесінің тарихы мен тенденциясы

1971 жылдан бастап Америка Құрама Штаттарындағы Массачусетс технологиялық институтының DBSpencer және MCFlemings араластыру құюдың жаңа процесін ойлап тапты, яғни қос баррель механикалық араластыру әдісімен Srr15%pb реологиялық суспензияны дайындау, жартылай қатты металл (SSM) Құю технологиясы 20 жылдан астам зерттеулер мен әзірлемелерді бастан өткерді.

Араластырып құю әдісімен дайындалған қорытпаларды әдетте дендрит емес қорытпалар немесе жартылай қатайтылған құю қорытпалары деп атайды (ішінара қатайтылған құю қорытпалары). Бұл технологияны қолданатын өнімдер жоғары сапа, жоғары өнімділік және жоғары легирлеу сипаттамаларына ие болғандықтан, оларда өміршеңдік күшті.

Әскери техниканы қолданудан басқа, ол автоматты машиналардың негізгі компоненттеріне назар аудара бастады, мысалы, автокөлік дөңгелектері, олар өнімділікті жақсартады, салмақты азайтады және сынықтардың жылдамдығын төмендетеді. Содан бері ол біртіндеп басқа салаларда қолданылады, өнімділігі жоғары және торға жақын бөлшектер шығарады. Жартылай қатты металл құю технологиясына арналған қалыптау машиналары да бірінен соң бірі енгізілді.

Қазіргі уақытта 600 тоннадан 2000 тоннаға дейін жартылай қатты құю құю машинасы әзірленді және шығарылды, ал қалыптасқан бөлшектердің салмағы 7 кг-нан асады. Қазіргі уақытта бұл технология технологиясы АҚШ пен Еуропада кеңінен қолданылады. Жартылай қатты металды құю процесі 21-ші ғасырда перспективалы торға жақын қалыптау мен жаңа материал дайындау технологияларының бірі болып саналады.

Процесс принципі

Кәдімгі құю процесінде бастапқы кристалдар дендрит түрінде өседі. Қатты фазалық коэффициент шамамен 0.2 -ге жеткенде, дендриттер үздіксіз желі қаңқасын құрайды және макроскопиялық өтімділігін жоғалтады. Егер сұйық металды сұйық фазадан қатты фазаға дейін салқындату процесінде қатты араластыратын болса, онда жай құю кезінде оңай түзілетін дендрит желісінің қаңқасы дисперсті түйіршікті құрылымды сақтап қалады және қалған сұйық фазада ілінеді. Бұл түйіршікті дендритсіз микроқұрылымда қатты фазалық коэффициент 0.5-0.6 жеткенде әлі де белгілі бір реология бар, сондықтан металды қалыпқа келтіру үшін қалып құю, экструзия, штамп соғу және т.б сияқты дәстүрлі қалыптау процестерін қолдануға болады.

Қорытпа дайындау

Жартылай қатты қорытпаларды дайындаудың көптеген әдістері бар. Механикалық араластыру әдістерінен басқа, соңғы жылдары электромагниттік араластыру әдістері, импульсті электромагниттік жүктеу әдістері, ультрадыбыстық тербелістің араластыру әдістері, легирленген сұйықтықтың сыртқы күш әсерінен қисық каналдар бойымен мәжбүрлі ағымы және деформацияның әсерінен балқытуды белсендіру әзірленді. Әдіс (SIMA), бүріккішті тұндыру әдісі (Ospray), бақылау қорытпасын құю температурасы әдісі және т.б. Олардың ішінде электромагниттік араластыру әдісі, қорытпаны құю температурасын бақылау әдісі және SIMA әдісі өнеркәсіптік қолдану үшін ең перспективалы әдістер болып табылады.

1. Механикалық араластыру әдісі

Механикалық араластыру-жартылай қатты қорытпаларды дайындаудың алғашқы әдісі. Флемингс және т.б. концентрлі тісті ішкі және сыртқы цилиндрден тұратын араластырғыш құрылғылар жиынтығының көмегімен қалайы қорғасын қорытпасынан жартылай қатты суспензияны сәтті дайындады (сыртқы цилиндр айналады, ал ішкі цилиндр қозғалмайды); H. Lehuy және т.б. алюминий дайындау үшін араластырғыш қалақшаны қолданды-мыс қорытпасынан, мырыш-алюминий қорытпасынан және алюминий-кремний қорытпасынан жартылай қатты суспензия. Кейінгі буындар араластырғышты жақсартты және спиральді араластырғышты қолдана отырып, жартылай қатты ерітінді ЗА-22 қоспасын дайындады. Жақсартудың арқасында суспензияның араластыру әсері жақсарады, қалыптағы балқытылған металдың жалпы ағын беріктігі күшейеді, ал балқытылған металл төменге қарай қысым жасайды, бұл құйманы көтереді және құйманың механикалық қасиеттерін жақсартады.

2. Электромагниттік араластыру әдісі

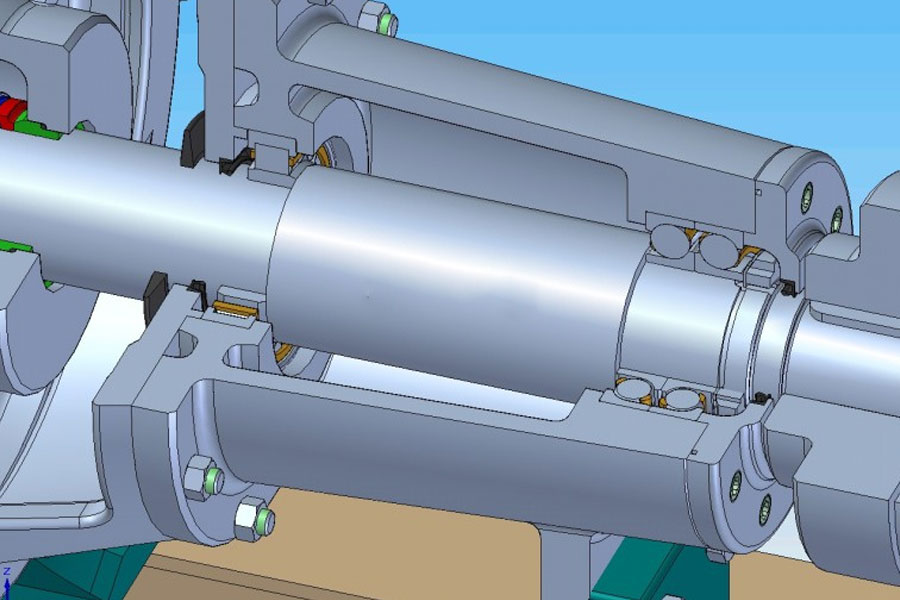

Электромагниттік араластыру - бұл балқытылған металда индукцияланған ток алу үшін айналмалы электромагниттік өрісті қолдану. Балқытылған металды араластыру мақсатына жету үшін Лореннің магниттік күшінің әсерінен қозғалады. Қазіргі уақытта айналмалы магнит өрісін құрудың екі әдісі бар: бірі индукциялық катушкада айнымалы ток өткізудің дәстүрлі әдісі; екіншісі-электромагниттік индукцияның артықшылығы бар 1993 жылы C.Vives France енгізген тұрақты магнит әдісі Құрылғы жоғары магниттік өрістің кернеулігі бар жоғары өнімді тұрақты магнит материалдарынан тұрады. Тұрақты магниттердің орналасуын өзгерту арқылы балқытылған метал айқын үш өлшемді ағын шығара алады, бұл араластыру әсерін жақсартады және араластыру кезінде газдың жиналуын азайтады.

3. Штамммен балқытуды белсендіру әдісі (SIMA)

Штамммен балқытуды активтендіру әдісі (SIMA)-экструзия, илектеу және басқа термиялық өңдеу сияқты кәдімгі құймаларды алдын ала деформациялау. Бұл кезде микроқұрылым қатты созылған деформацияланған құрылымға ие болады, содан кейін оны қыздырады Қатты сұйық екі фазалы аймақ белгілі бір уақыт аралығында изотермиялық болады, ал ұзартылған кристалды түйіршіктер ұсақ бөлшектерге айналады, содан кейін олар тез салқындатылады. дендрит емес құрылымды құйма алу үшін.

SIMA процесінің әсері негізінен төмен температуралы ыстық өңдеу мен қайта балқытудың екі кезеңіне байланысты немесе олардың арасындағы суық жұмыс кезеңін қосады, бұл процесті басқару оңайырақ. SIMA технологиясы жоғары және төмен балқу температурасы бар әр түрлі қорытпалар үшін жарамды және балқу температурасы жоғары дендрит емес қорытпаларды дайындауда бірегей артықшылықтарға ие. Ол тот баспайтын болаттан, аспаптық болаттан, мыс қорытпасынан және алюминий қорытпасынан сәтті қолданылды және шамамен 20м дәні бар дендритсіз құрылымды қорытпаны алды. Бұл жартылай қатты қалыптау шикізатын дайындаудың бәсекеге қабілетті әдісіне айналуда. Дегенмен, оның ең үлкен кемшілігі - дайындалған дайындаманың көлемі аз.

4. Соңғы жылдары жасалған жаңа әдістер

Соңғы жылдары Оңтүстік -Шығыс университеті мен Жапонияның Арети ғылыми -зерттеу институты қорытпаның құю температурасын бақылау арқылы бастапқы дендритикалық құрылымды сферулитикалық құрылымға айналдыруға болатынын анықтады. Бұл әдістің ерекшелігі - легірлеуші элементтерді қосудың немесе араластырудың қажеті жоқ. В.Добаткин және т.б. сұйық металға тазартқышты қосу және ультрадыбыстық өңдеу деп аталатын жартылай қатты құйма алу үшін ультрадыбыстық өңдеуді жүргізу әдісін ұсынды.

Қалыптау әдісі

Жартылай қатты қорытпаларды қалыптастырудың көптеген әдістері бар, негізінен:

1. Реоформинг (Rheocast) балқытылған металды салқындату процесінде сұйықтан қатты күйге қатты араластырады және белгілі бір қатты фракциямен алынған жартылай қатты металды суспензияны гидравликалық түрде құяды немесе экструдирлейді.

Мысалы, Р.Шибата және т.б. бір рет электромагниттік араластыру әдісімен дайындалған жартылай қатты қоспаны суспензияны қалыпқа құю машинасының айдау камерасына жіберді. Бұл әдіспен өндірілген алюминий қорытпаларының механикалық қасиеттері экструзионды құймаларға қарағанда жоғары және жартылай қатты тиксотропты құймаларға тең. Мәселе мынада, жартылай қатты металл суспензиясын сақтау мен тасымалдау қиын, сондықтан практикалық қолдану көп емес.

2. Тиксокастинг (Тиксоформинг, Тиксокаст)

Дайындалған дендритсіз құрылымды құйма қолайлы тұтқырлыққа жету үшін қатты сұйықтықты екі фазалы аймаққа қайта қыздырады, содан кейін құю немесе экструзионды қалыптау.

EOPCO, HPM Corp., Prince Machine, Америка Құрама Штаттарындағы THT пресстері, Швейцариядағы Buhler, IDRA USA, Италияда Америка Italpresse, Канадада АҚШ -тың өндірушісі, Toshib a Machine Corp. Қатты алюминий қорытпасын тиксоформациялауға арналған арнайы жабдық. Бұл әдіс дайындаманы жылытуды және тасымалдауды автоматтандыруға оңай, сондықтан ол қазіргі кезде жартылай қатты құюдың негізгі технологиялық әдісі болып табылады.

3. Инъекциялық қалыптау

Балқытылған метал өңдеуден кейін жартылай қатты суспензияның орнына қолайлы температураға дейін салқындатылады және белгілі бір технологиялық шарттарға сәйкес пайда болу үшін қуысқа енгізіледі. Мысалы, АҚШ-тың Висконсин штатындағы Тиксоформингті дамыту орталығы бұл әдісті магний қорытпаларын жартылай қатты құю үшін қолданды. Америка Құрама Штаттарындағы Корнелл университетінің профессоры К.К.Ванг және басқалары магний қорытпасынан инъекцияға арналған ұқсас қондырғы жасады. Жартылай қатты суспензия материалдық түтіктен қосылады және тиісті салқындағаннан кейін қуысқа енгізіледі.

4. Төмен температуралы үздіксіз құю

Төмен температуралы үздіксіз құю-бұл құю әдісі, онда балқытылған металдың жоғары қызуы шамамен 0 ° C температурада бақыланады және 4-суретте көрсетілгендей қалыптың астында мәжбүрлі салқындату жүргізіледі. үздіксіз құю, және үзіліс рулонды үздіксіз илеу кезінде пайда болуы мүмкін. Сондықтан бұл процестің маңызы зор.

5. Жолақты үздіксіз құю

Флемингс таспалы үздіксіз құю эксперименттерін жүргізу үшін Sn-15%pb төмен балқу температурасы бар металды қолданды және жылу беруді, қатуды және деформацияны талдады. Жолақтың қалыңдығы орамның қысымына, қатты фазалық қатынасқа, реологиялық ығысу жылдамдығына және үздіксіз құю жылдамдығына байланысты деп есептеледі. Экструзия кезінде меншікті қысым үлкен болған кезде микро сегрегация күшейеді. Беттік және ішкі сапаны және өлшемдік дәлдікті қамтамасыз ету үшін жартылай қатты металл өндірісінің технологиялық параметрлерін қатаң фазалық коэффициент, бастапқы кристалды пішіннің өлшемі және шығарылған металдың мөлшері сияқты қатаң бақылау қажет.

Фосфор қола Cu-Sn-P қорытпасы (Cu-8%Sn-0.1%P) сияқты жоғары балқу температурасы бар металдар үшін сұйықтық температурасы 10300 ℃ құрайды, оны жылумен өңдеу қиын. Бұл жартылай қатты қорытпадан жасалған жұқа табаққа айқын әсер етеді. Қазіргі уақытта тот баспайтын болаттан жасалған жартылай қатты құймалар мен жоғары жылдамдықтағы болат құймаларды тамаша ұйымдастырумен дайындауға болады.

Техникалық артықшылықтары

Жартылай қатты құю процесінің артықшылықтарын технологиялық артықшылықтар мен өнімнің артықшылықтары бойынша қорытындылауға болады.

1. Процестің артықшылығы

- 1) Дәстүрлі құю кезінде бағаналы кристалдар мен ірі дендриттерді жоя отырып, дәннің ұсақ құрылымын дән тазартқышты қоспастан алуға болады.

- 2) Энергияны үнемдей алатын төмен қалыптау температурасы (мысалы, алюминий қорытпасын 1200 ℃ -тан жоғары төмендетуге болады).

- 3) Қалыптың қызмет ету мерзімі ұзартылады. Қатты температурада жартылай қатты суспензияның ығысу кернеуі дәстүрлі дендрит суспензиясынан үш есе кіші, сондықтан толтыру тұрақты, жылу жүктемесі шамалы және термиялық шаршау беріктігі төмендейді.

- 4) ластануды және қауіпті факторларды азайту. Жұмыс кезінде жоғары температуралы сұйық металл ортасынан құтылыңыз.

- 5) Деформацияға төзімділік шамалы, және біртекті өңдеуді аз күшпен жүзеге асыруға болады, ал өңдеу қиын материалдарды түзу оңай.

- 6) Қату жылдамдығы жоғарылайды, өнімділік жақсарады және технологиялық цикл қысқарады.

- 7) Ол өндірісті автоматтандыру дәрежесін жақсартатын компьютерлік жобалау мен дайындауға жарамды.

2. Өнімнің артықшылықтары

- 1) Бөлшектер жоғары сапалы. Кристалл дәндерінің тазартылуына, құрылымның біркелкі таралуына, дененің жиырылуының төмендеуіне және термиялық крекинг тенденциясының төмендеуіне байланысты матрицаның жиырылу тенденциясы жойылады, ал механикалық қасиеттері едәуір жақсарады.

- 2) Қаттылықтың шөгуі шамалы, сондықтан қалыпталған корпустың өлшемдік дәлдігі жоғары, өңдеуге аз мөлшерде рұқсат етілген және таза пішіні бар.

- 3) қорытпалардың кең спектрі. Түсті қорытпаларға алюминий, магний, мырыш, қалайы, мыс, никель негізіндегі қорытпалар жатады; темір негізіндегі қорытпаларға тот баспайтын болат пен аз легирленген болат жатады.

- 4) металл матрицалық композициялық материалдарды дайындау. Жартылай қатты металдың жоғары тұтқырлығын пайдаланып, тығыздығы үлкен айырмашылығы бар және қатты ерігіштігі бар қорытпалар жасау арқылы ол жаңа материалдарды алу үшін әр түрлі материалдарды тиімді араластыра алады.

Қайта басып шығару үшін осы мақаланың көзі мен мекен-жайын сақтаңыз: Жартылай қатты металл құю процесінің тарихы мен тенденциясы

Минге Қалып құю компаниясы Құюға арналған бөлшектерді өндіруге және сапалы және жоғары сапалы жұмыс істеуге арналған (металдан жасалған құю бөлшектерінің қатарына негізінен кіреді) Жіңішке қабырғадағы кастинг,Кастингтің ыстық камерасы,Суық палата Кастинг), Дөңгелек қызмет (Die Casting Service,Cnc өңдеу,Көгеру, Кез-келген тапсырыс бойынша алюминийден құйылатын құю, магний немесе Zamak / мырыш матрицалық құю және басқа да құю талаптары бізбен байланысуға қош келдіңіз.

ISO9001 және TS 16949 бақылауымен барлық процестер жарылыс машиналарынан бастап Ultra Sonic кір жуғыш машиналарына дейінгі жүздеген озық құю машиналары, 5 білікті машиналар және басқа қондырғылар арқылы жүзеге асырылады. тапсырыс берушінің дизайнын жүзеге асыру үшін тәжірибелі инженерлер, операторлар мен инспекторлар тобы.

Материалдық құю өндірісінің келісімшарт өндірушісі. Мүмкіндіктерге 0.15 фунттан суық камералы алюминий матрицалық құю бөлшектері кіреді. 6 фунтқа дейін, жылдам өзгерту және өңдеу. Қосымша құнға қызметтерге жылтырату, дірілдеу, реңктерді жою, оқпен жару, бояу, қаптау, қаптау, құрастыру және құрал-саймандар жатады. 360, 380, 383 және 413 сияқты қорытпалармен жұмыс жасайтын материалдар.

Мырыш құюды жобалауға көмек / бір уақытта инженерлік қызметтер. Дәлдікті шығаратын мырыш құю өндірісінің тапсырыс берушісі. Миниатюралық құймалар, жоғары қысымды матрицалық құймалар, көп сырғымалы қалыптар құймалары, әдеттегі қалыптарға арналған құймалар, қондырғылар мен тәуелсіз матрицалық құймалар және қуыс тығыздалған құймалар дайындалуы мүмкін. Құймаларды ұзындығы мен ені бойынша 24 дюймге дейін +/- 0.0005 дюймге дейін дайындауға болады.

ISO 9001: 2015 сериялы магний өндірушісі сертификатталған өндіруші, Мүмкіндіктерге 200 тоннаға дейін ыстық камераға және 3000 тонна суық камераға дейін жоғары қысымды магний құймаларын құю, инструменттерді жобалау, жылтырату, қалыптау, өңдеу, ұнтақ және сұйық бояу, CMM мүмкіндіктері бар толық QA жатады. , құрастыру, орау және жеткізу.

ITAF16949 сертификатталған. Қосымша кастинг қызметі қосылады инвестициялық құю,құм құю,Гравитациялық құю, Жоғалған көбік құю,Орталықтан тепкіш құю,Вакуумдық құю,Тұрақты құйма құю, .Қабілеттерге EDI, инженерлік көмек, қатты модельдеу және қайталама өңдеу жатады.

Casting Industries Бөлшектер үшін кейс-стади: Автомобильдер, велосипедтер, авиация, музыкалық аспаптар, суда жүзу құралдары, оптикалық құрылғылар, датчиктер, модельдер, электронды құрылғылар, қоршаулар, сағаттар, машиналар, қозғалтқыштар, жиһаз, зергерлік бұйымдар, әшекейлер, телеком, жарық беру, медициналық құрылғылар, фотографиялық құрылғылар, Роботтар, мүсіндер, дыбыстық жабдықтар, спорттық жабдықтар, құрал-саймандар, ойыншықтар және т.б.

Әрі қарай сізге не көмектесе аламыз?

For Басты бетке өтіңіз Құю Қытай

→Құю бөлшектері-Біз не істегенімізді біліп алыңыз.

→ туралы кеңейтілген кеңестер Құю қызметтері

By Minghe Die құю өндірушісі | Санаттар: Пайдалы мақалалар |материал Tags: Алюминий құю, Мырыш құю, Магний құю, Титан құю, Тот баспайтын болаттан құю, Жезден құю,Қола құю,Бейнені трансляциялау,Компания тарихы,Алюминийден құю Пікірлер өшірулі